环氧树脂粘接牢固的真相揭秘:99%的人从未听说的关键技巧!

为什么“环氧树脂”可以粘得这么牢?

这个问题很关键,环氧树脂粘接力强的核心是它能与基材形成 “化学结合 + 物理锚固” 的双重作用,再加上自身结构特性,最终实现牢固粘接。

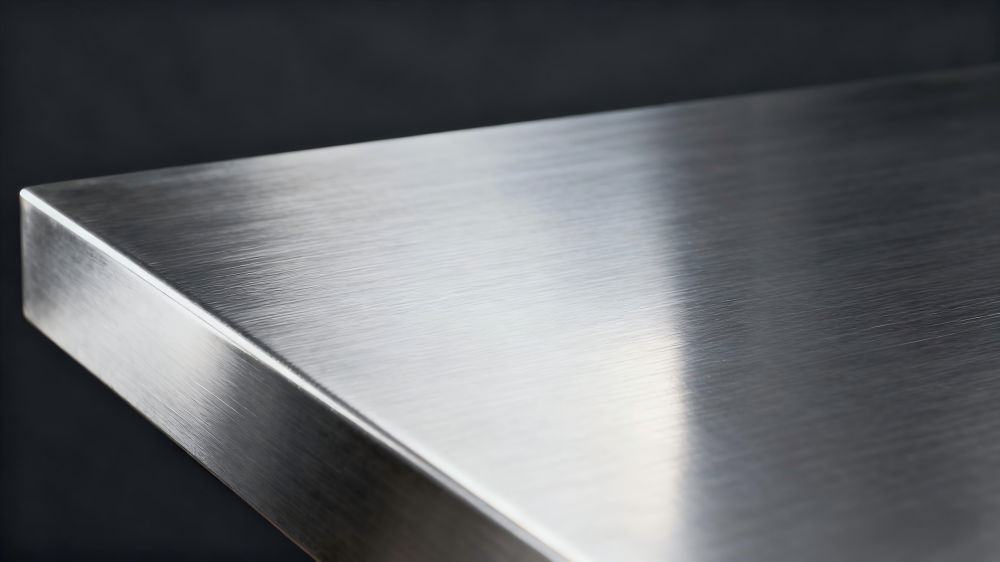

那不少汽车制造厂的钣金件,例如特斯拉一体压铸的钣金件,维修时是用“胶水”把金属件重新粘上的。

而这种能粘金属(限金属)、能上大结构件的胶水十有八九是环氧树脂。

有人说环氧在胶水界的地位,就像钢筋在建筑里一样。它是很多“结构胶”的核心基础。那今天我们就来好好讲讲:

一、环氧树脂为什么能粘得这么牢?

其实,粘得牢,不是“糊上去”这么简单:大多数人对胶的印象还停留在“糊”在表面的层次上。好像只要表面粗糙一点、干净一点,就能粘得更牢。但环氧树脂不是靠“糊”,它靠的是反应。

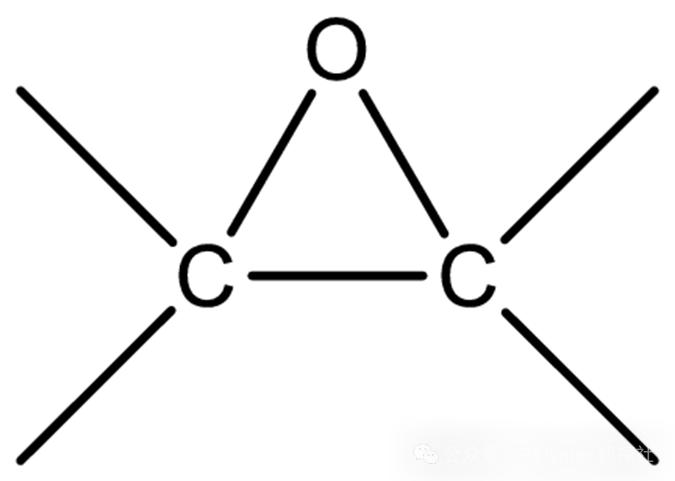

环氧分子上有那个典型的“三元环”结构(–CH–CH₂–O–),内部张力很大,非常活泼。

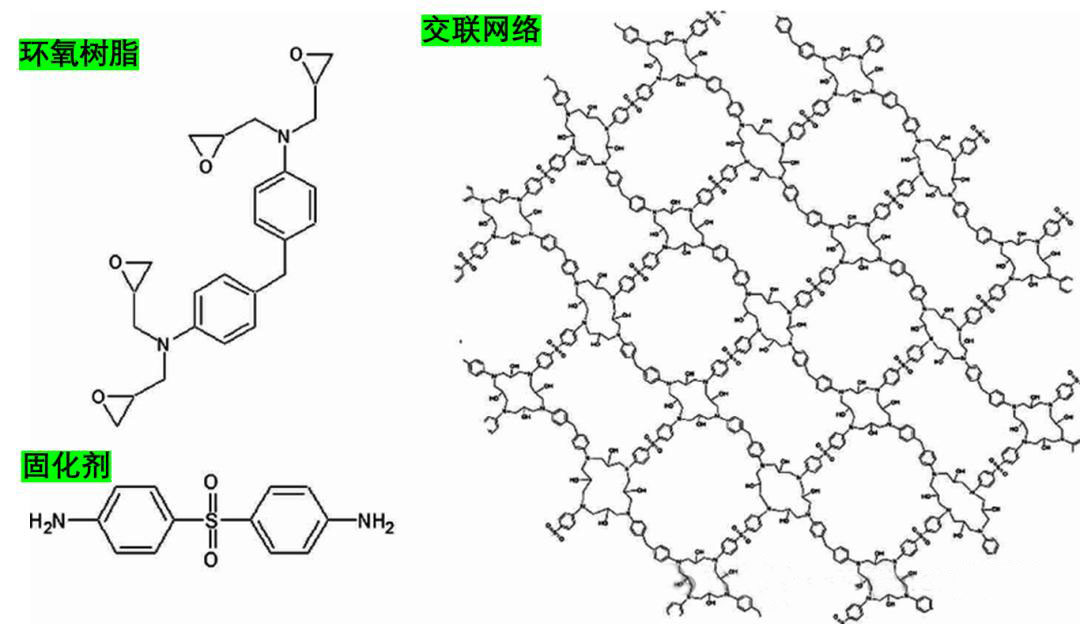

固化剂分子会攻击这个环,使其打开,形成新的、坚固的C–O、C–N共价键网络。

化学结合是关键(核心原因):

·环氧树脂分子含活泼的环氧基团,固化时会与基材表面的活性基团(如金属的羟基、木材的氨基、塑料的极性基团)发生化学反应,形成稳定的化学键(如醚键、酯键),让胶层与基材成为 “一体”,而非简单附着。

·固化剂(如胺类)不仅能让环氧树脂交联成致密网络,其自身的活性基团也会参与与基材的反应,进一步强化界面结合。

物理锚固与结构优势也很重要:

环氧树脂固化前粘度适中,能渗透到基材表面的微小孔隙、划痕中,固化后形成 “机械嵌合” 结构,像无数个小钩子牢牢锁住基材,尤其适合粗糙表面。无论是金属、陶瓷、玻璃等无机材料,还是木材、塑料、纤维等有机材料,只要表面有少量活性基团或可渗透的孔隙,环氧树脂都能通过上述作用实现牢固粘接,适用场景极广。

·固化后形成的三维交联网络结构致密,机械强度高,不易变形、开裂,能长期维持粘接稳定性,还能抵抗水、化学介质的侵蚀,延长粘接寿命。

这意味着,

·环氧胶在固化时,不仅能通过物理作用附着,更能与某些基材表面形成化学键。对于金属、玻璃等活性表面,它不完全是“贴”在上面,而是在界面发生了关键的化学键合。

·这也是为什么环氧能把金属和复材这种“物理性质差距很大”的东西牢牢粘在一起。——它的界面作用力,从物理吸附升级到了化学结合。

02 环氧厉害的地方在于:它自己也很强

环氧粘得牢,还有一个更关键的原因:它自己的强度、刚性和结构稳定性都非常高。

我们经常会遇到一些胶,比如丙烯酸、聚氨酯、甚至有的热熔胶,刚粘上去时“初粘力”特别大,一拉都拉不动。但你把它放在高温、潮湿或者有溶剂的环境下,它的界面力就开始掉。为什么?

——不是界面断了,而是胶体自己“塌”了。

这往往是因为胶体本身在恶劣环境下软化了、蠕变了或者降解了。此时,即使界面还在,力也无法有效地通过胶层传递。

环氧就完全不同。固化后的环氧树脂是一个高交联密度的三维网状结构,

你可以把它想成“分子级别的钢筋混凝土”:

分子链之间通过强大的共价键连接,形成一个刚性的整体。应力一旦传入,会被这个坚固的网络有效地分散和吸收。

所以,它耐热性更好、耐蠕变性更优、耐环境老化能力更强。即使长期服役,其模量和强度也能保持稳定。这就是“粘得牢”的本体底气。

03从分子与电子层面看,“牢”从哪来?

环氧的强度不是凭空来的,它的本质在于电子的能量分布。环氧基被打开时,形成新的σ键(C–O、C–N),电子从高能态跃迁到低能态。

这个过程等于“掉进了一个能量坑”。新的共价键键能通常在350~450 kJ/mol,比氢键、范德华力高出一个数量级。

也就是说,你想让它断开,就得提供同样高的能量来撕裂这些化学键。这也是为什么环氧的断裂,不是“脱落”,而是“撕裂”。

一个设计完美的环氧树脂接头,在受力破坏时,我们通常希望看到的是内聚破坏——即破坏发生在胶层内部,而不是界面。这反过来证明了其界面强度已经超过了胶体本身的强度。从微观上讲,它不是界面破坏,而是分子骨架断裂。换句话说,环氧粘得牢,不是因为它“粘得好”,

而是因为它从一开始就把界面、分子结构、能量状态三者绑定在了一起。

04工程层面的体现:它的“牢”是体系稳定

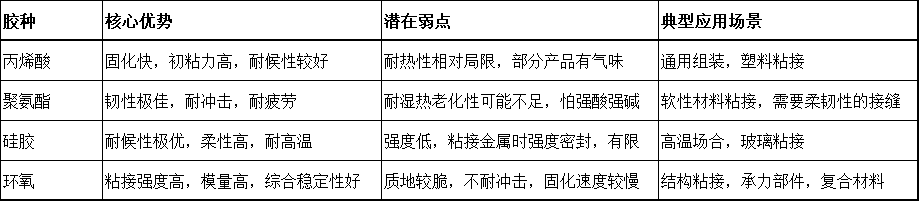

回到工程实际,我们可以简单看下环氧和其他体系的区别:

这也是为什么在航空航天、汽车、风电等要求极高的领域,结构胶首选往往是环氧体系。因为工程应用里真正的考验不是“能不能粘”,而是“能不能一直粘”。在应力、温度、湿度、老化这些多因素同时作用下,只有体系同时具备“强界面+强本体+能量稳定”三点,才能活得长久。

总结

环氧的“牢”,其实是一种系统的稳定。所以,环氧树脂的“粘得牢”,不是某一个单点性能强,而是体系稳定带来的结果:

·分子能反应进基材形成化学连接;

·胶体本身强度高、模量大;

·电子能级低、键能高,不怕时间与环境。

你可以理解为,它不是“粘上去的”,而是“生成了一个新的整体”。这也是工程师常说的一句话:真正的好粘接,不是界面牢,而是体系稳。

部分观点引用至polymer 侦探社。

二、不同基材的环氧树脂粘接优化方案

核心思路:根据基材特性匹配环氧树脂类型、调整表面处理方式和固化参数,最大化化学结合与物理锚固效果,提升粘接强度和耐久性。

1、金属基材(钢、铝、铜等)

表面处理

·机械处理:用 80-120 目砂纸打磨,去除氧化层和油污,增加表面粗糙度;必要时喷砂处理,提升物理锚固力。

·化学处理:钢件可经磷化处理,铝件用铬酸盐钝化或阳极氧化,生成稳定氧化膜,增加活性基团数量。

·清洁干燥:处理后用丙酮或无水乙醇擦拭,去除残留杂质,自然晾干或 60℃烘干 10-15 分钟,避免水分影响粘接。

环氧树脂选择

·优先选胺类固化剂型环氧树脂(如脂肪胺、芳香胺体系),环氧基团与金属表面羟基、氧化膜活性位点反应更充分。

·粘接高强度需求场景(如机械零件),可选用添加金属粉(如铝粉)的改性环氧树脂,提升界面相容性。

固化参数

·室温固化:25℃下固化 24 小时,适合普通场景;需快速固化时,可升温至 60-80℃,固化 4-6 小时。

·注意事项:避免高温(超过 120℃)长时间固化,防止金属表面氧化膜失效,降低粘接强度。

2、无机非金属基材(陶瓷、玻璃、石材)

表面处理

·机械处理:玻璃表面用金刚石砂轮轻划,陶瓷、石材用砂纸打磨,增加表面微观孔隙。

·清洁活化:用无水乙醇擦拭后,玻璃可浸泡在稀盐酸(5% 浓度)中 10 分钟,陶瓷、石材用碱性溶液(5% 氢氧化钠溶液)浸泡 15 分钟,冲洗干燥后,表面羟基数量显著增加。

·干燥要求:处理后需彻底晾干,避免残留水分导致胶层起泡。

环氧树脂选择

·选用低粘度环氧树脂(25℃粘度 500-1500 mPa・s),便于渗透到基材微小孔隙中。

·添加硅烷偶联剂(如 KH-550、KH-560)改性的环氧树脂,偶联剂一端与环氧基团结合,另一端与基材羟基反应,强化界面结合。

固化参数

·室温固化:25℃固化 24-48 小时,确保胶层充分交联。

·低温环境(低于 15℃):可升温至 40-50℃固化 8-12 小时,避免固化不完全影响粘接稳定性。

3、有机基材(木材、塑料、纤维织物)

木材基材

·表面处理:用 120-180 目砂纸打磨,去除毛刺和浮尘,木材含水率控制在 8%-12%,过高易导致胶层开裂。

·环氧树脂选择:选柔性环氧树脂(添加增韧剂如聚硫橡胶),适配木材的轻微变形,避免胶层脆裂。

·固化参数:室温 25℃固化 12-24 小时,无需高温,防止木材变形、失水收缩。

塑料基材(ABS、PC、尼龙等)

·表面处理:ABS、PC 等极性塑料用砂纸轻磨后,用丙酮擦拭;尼龙等非极性塑料需经等离子体处理或铬酸氧化,引入极性基团。

·环氧树脂选择:非极性塑料优先用聚氨酯改性环氧树脂,提升胶层与塑料的相容性;极性塑料可选用普通胺固化型环氧树脂。

·固化参数:室温固化 24 小时,或 40-60℃固化 6-8 小时,避免高温导致塑料软化变形。

纤维织物(玻璃纤维、碳纤维)

·表面处理:纤维织物需提前烘干(80℃,2 小时),去除水分和残留助剂。

·环氧树脂选择:专用纤维增强环氧树脂(如 E-51 环氧树脂搭配甲基四氢苯酐固化剂),粘度低,浸润性好。

·固化参数:60-80℃固化 2-4 小时,再 100-120℃后固化 1 小时,提升胶层与纤维的界面结合强度和耐老化性。

通用注意事项

1.胶层厚度控制在 0.1-0.3mm,过厚易残留气泡,过薄无法充分浸润基材。

2.混合环氧树脂与固化剂时,严格按配比搅拌均匀,搅拌时间不少于 3 分钟,避免局部固化不完全。

3.粘接后施加 0.1-0.3MPa 的压力,维持至初步固化,确保胶层与基材紧密接触。

三、环氧树脂粘接常见故障排查指南

核心思路:围绕 “界面结合”“胶层本身”“工艺执行” 三大核心维度,定位故障根源,针对性给出可落地的解决办法,快速恢复粘接效果。

故障一:胶层脱落(粘接不牢,易剥离)

常见原因

·基材表面处理不到位,残留油污、水分或氧化层,阻碍化学结合。

·环氧树脂与基材相容性差,如非极性塑料用普通环氧树脂,未做改性处理。

·固化不充分,如配比失衡(固化剂过多 / 过少)、温度过低、时间不足。

·胶层过厚,未形成有效物理锚固和界面接触。

解决办法

·重新处理基材:按对应基材的规范打磨、清洁,确保表面无杂质、干燥,必要时做活化处理(如塑料等离子体处理、金属磷化)。

·更换适配树脂:非极性基材换聚氨酯改性或专用粘接树脂,无机基材加硅烷偶联剂。

·严格控制固化:按说明书精准配比树脂与固化剂,搅拌均匀,根据环境温度调整固化时间(低温可适当升温)。

·控制胶层厚度:保持 0.1-0.3mm,粘接后施加轻微压力确保贴合。

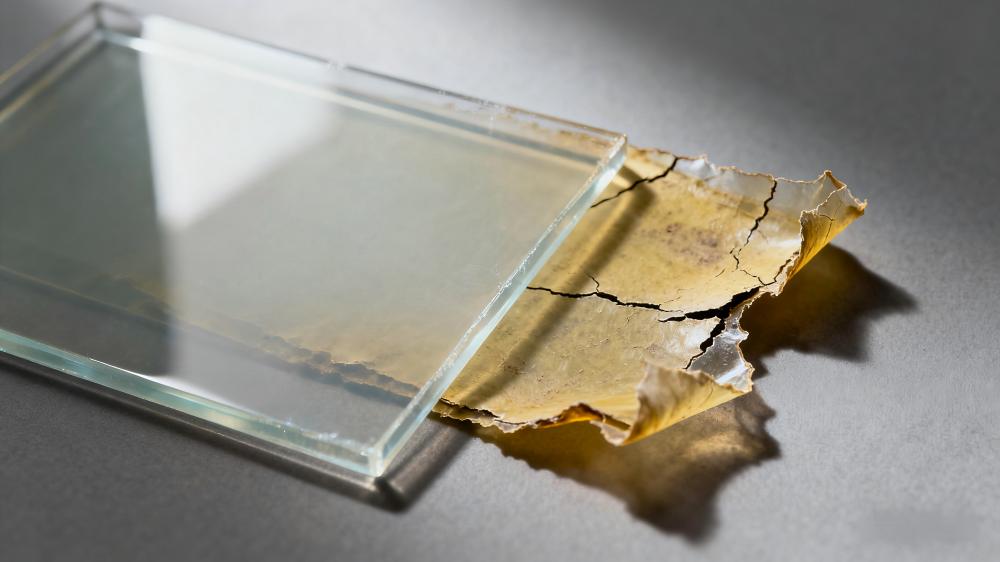

故障二:胶层开裂(固化后出现裂纹,受力易断裂)

常见原因

·选用刚性环氧树脂,未添加增韧剂,适配性差(如木材、塑料等易变形基材)。

·固化过程中温度变化剧烈,如高温快速固化后骤冷,胶层与基材热膨胀系数差异导致内应力。

·基材本身存在变形(如木材含水率过高、塑料热变形),牵拉胶层开裂。

·胶层固化不完全,内部交联密度不均,力学性能不足。

解决办法

·更换增韧型树脂:木材、塑料粘接选用添加聚硫橡胶、聚氨酯等增韧剂的环氧树脂。

·优化固化工艺:采用 “逐步升温 + 缓慢冷却” 模式,避免骤冷骤热;低温环境优先室温初步固化,再适度升温。

·预处理基材:木材烘干至含水率 8%-12%,塑料粘接前避免暴晒或高温环境。

·确保完全固化:延长固化时间或按规范进行后固化(如纤维织物粘接的 100-120℃后固化)。

故障三:胶层起泡(固化后出现气泡,影响强度和外观)

常见原因

·基材或树脂体系含有水分、挥发性物质(如溶剂残留、基材湿气),固化升温时挥发形成气泡。

·混合树脂与固化剂时搅拌过快,卷入空气未排出。

·胶层过厚,内部空气和挥发物无法及时溢出。

·环境湿度大(相对湿度>70%),固化时水分渗入胶层。

解决办法

·干燥处理:基材提前烘干(木材 80℃2 小时,纤维织物 80℃2 小时),树脂若有受潮需低温烘干除水。

·规范混合操作:缓慢搅拌树脂与固化剂,混合后静置 5-10 分钟,让气泡自然上浮破裂;必要时真空脱泡。

·控制胶层厚度和环境:胶层不超过 0.3mm,粘接环境保持干燥(相对湿度<60%),避免雨天或高湿环境操作。

故障四:胶层发黄、老化快(短期出现变色、变脆)

常见原因

·选用普通脂肪胺固化剂,耐候性差,长期暴露在光照或高温环境下易老化。

·未添加抗氧剂、紫外线吸收剂,胶层抗老化性能不足。

·粘接后长期处于酸碱、有机溶剂等腐蚀环境,破坏胶层交联结构。

解决办法

·更换耐候型固化剂:户外场景选用芳香胺、聚酰胺类固化剂,提升耐光、耐高温性。

·添加抗老化助剂:在树脂中加入 0.5%-1% 抗氧剂(如 1010)、0.3%-0.5% 紫外线吸收剂(如 UV-531)。

·做好防护:腐蚀环境下,在胶层表面涂覆防护涂层(如耐腐清漆),避免直接接触腐蚀介质。

故障五:固化后胶层发粘(表面不干燥,无强度)

常见原因

·固化剂用量不足,树脂未完全交联;或固化剂过量,残留未反应成分。

·环境温度过低(<15℃),固化反应无法正常进行。

·树脂或固化剂受潮、变质,影响反应活性。

解决办法

·精准配比:按说明书重量比或体积比混合,搅拌时间不少于 3 分钟,确保均匀。

·提升固化环境:将粘接件移至 25℃左右环境,或适度升温(40-60℃)加速固化;若已发粘,可补加少量固化剂(按比例),重新搅拌后覆盖薄胶层再固化。

·更换原料:检查树脂和固化剂保质期,受潮或变质后及时更换。

用好环氧树脂,不是一件简单的简单的事情。

新媒体运营部

作者:杨向宏

拍摄:钟浩鹏

校对:问建军

请先 登录后发表评论 ~