气凝胶纤维的合成及其在智能纺织品中的研究进展

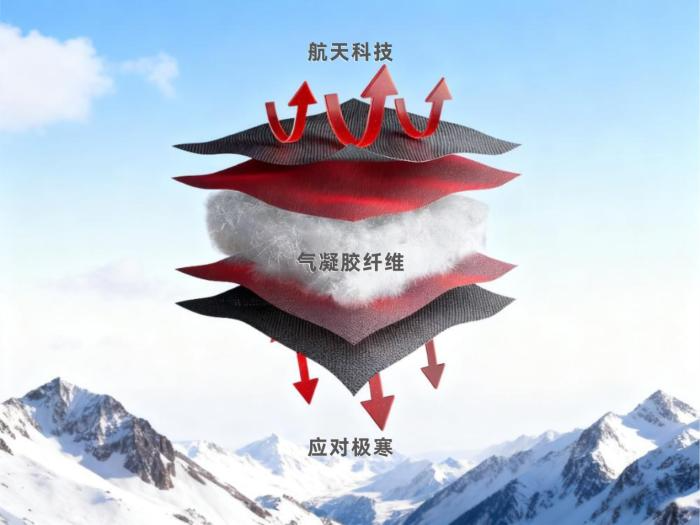

当一根纤维既具备气凝胶“凝固的烟”般的轻质多孔特性,又拥有传统纤维的柔性可织性,功能纺织品的发展边界正被重新定义。这种被称为气凝胶纤维的新型材料,通过将纳米多孔结构与一维纤维形态结合,在保温隔热、智能响应等领域展现出颠覆性潜力。从航天级热防护到大众消费级保暖服饰,气凝胶纤维正从实验室走向产业化,推动纺织产业进入“科技+功能”的新赛道。

一、材料本质:气凝胶与纤维的性能融合革命

气凝胶纤维的核心优势源于其独特的结构基因——以纳米胶体粒子构筑的三维多孔网络为骨架,孔隙中充满气态介质,既继承了气凝胶超低密度(低至0.035 g/cm³)、高孔隙率(最高达99.3%)、低导热系数(0.018 W/(m·K)~0.027 W/(m·K))的本征特性,又通过纤维化赋予材料良好的柔韧性与可编织性。这种“刚柔并济”的特质打破了传统气凝胶块状形态的应用局限,使其能够直接融入纺织产业链的纺纱、织造环节。

根据基体化学组成,气凝胶纤维已形成三大主流品类,各自在功能纺织品中承担不同角色:

无机气凝胶纤维:以二氧化硅、石墨烯、MXene为代表,凭借极端环境稳定性脱颖而出。其中MXene气凝胶纤维的导电性高达10⁴ S/m,兼具电热/光热双响应性,为智能温控纺织品提供了核心材料支撑。

有机气凝胶纤维:芳纶、聚酰亚胺、纤维素等有机基体赋予材料更优的力学性能与生物相容性。聚酰亚胺气凝胶纤维可在-196℃~300℃宽温区保持稳定绝热性,而纤维素气凝胶纤维则因可降解性成为绿色纺织品的优选方向。

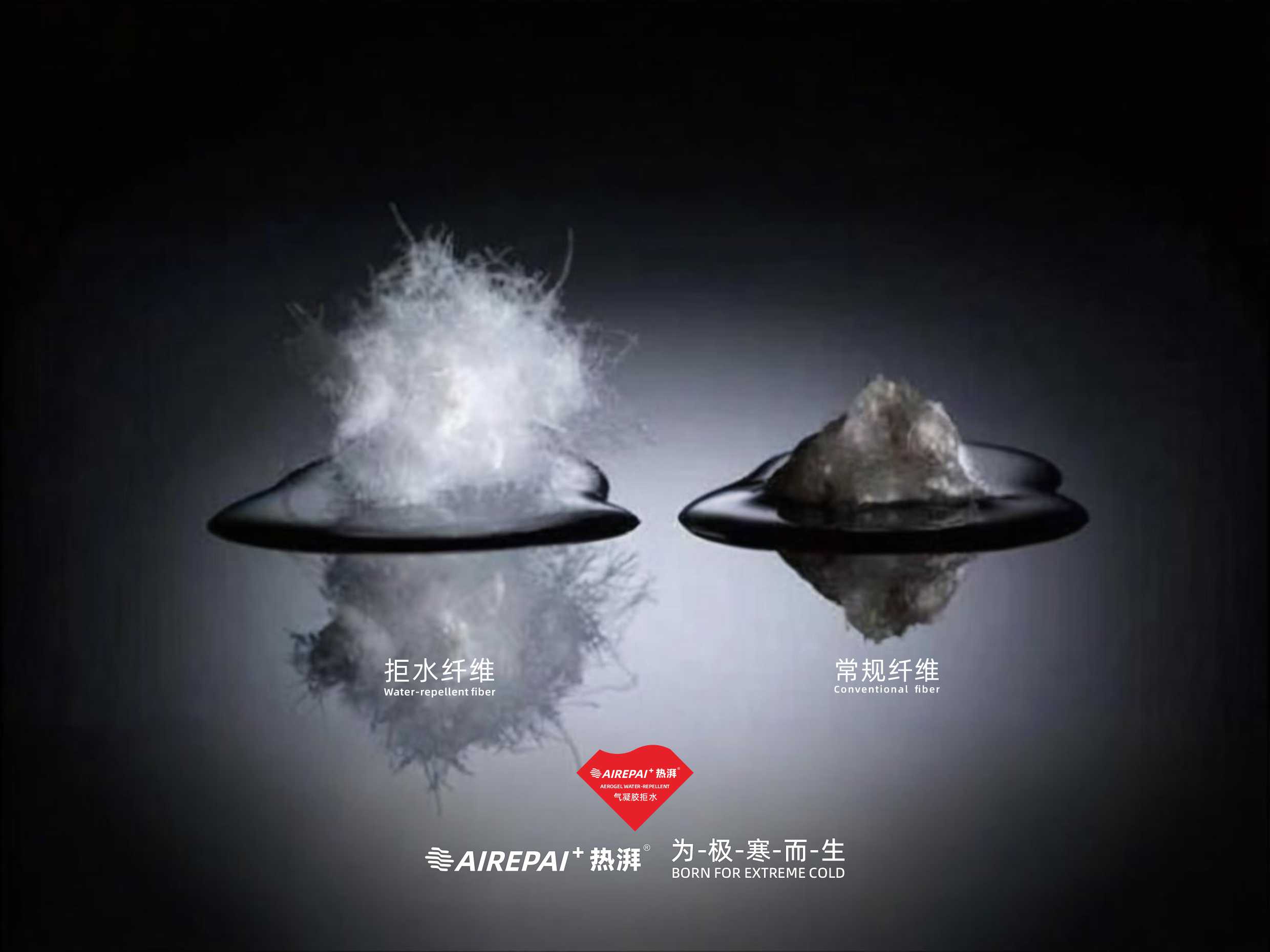

复合气凝胶纤维:通过组分互补破解单一材料瓶颈,如海藻酸钠与增强材料复合改善脆性,或气凝胶与涤纶载体融合提升耐用性,山东稀有科技(稀有高科)的“微气态混合制备技术”使气凝胶改性纤维实现羽绒级保暖效果,而耐用性和稳定性提升3倍以上。

二、制备突破:从实验室工艺到工业化生产

气凝胶纤维的制备始终围绕“成型-保结构-提性能”三大核心目标演进,湿法纺丝、冷冻纺丝等技术与干燥工艺的组合创新,成为推动其产业化的关键动力。

(一)主流制备技术路径

1. 湿法纺丝-超临界干燥组合:这是目前应用最广泛的技术路线,通过将气凝胶前驱体溶胶注入凝固浴成型,再经超临界CO₂干燥保留纳米多孔结构。DUY等利用该技术制备的透明二氧化硅气凝胶纤维,在-200℃~600℃范围内仍保持良好柔韧性,导热系数低至0.018 W/(m·K)。

2. 冷冻纺丝-冷冻干燥组合:适用于有机气凝胶纤维制备,通过低温调控孔隙结构,提升材料力学性能。XUET等以聚乙烯醇为孔隙调节剂,采用此技术制备的聚酰亚胺气凝胶纤维孔隙率达95.6%,可耐受极端温度环境。

3. 动态溶胶-凝胶纺丝技术:针对MXene等新型二维材料开发,通过动态成型过程构建定向介孔结构,使纤维同时具备高导电性与柔韧性,为可穿戴电子纺织品提供了新选择。

(二)产业化关键突破

过去制约气凝胶纤维应用的高成本与低效率问题,近年通过技术创新实现重大突破。中科院理化所李江涛团队开发的闪速合成技术,将SiC气凝胶制备时间缩短至数秒,生产速率达16升/分钟,制造成本较传统工艺降低99%,仅为5元/升。在性能优化方面,北京林业大学高强团队的仿生结构设计使纤维素气凝胶密度仅4.1 mg/cm³,导热率低至24 mW/(m⁻¹·K⁻¹),保温性能超越商业鹅绒;内蒙古科技大学团队则解决了耐用性难题,其研发的纤维经100次水洗后强度损失不足3%,径向压缩90%仍可完全恢复。

生产端的智能化升级同样加速了商业化进程。山东稀有科技(稀有高科)建有全球首条年产能5万吨气凝胶改性纤维生产线,通过专利技术系统实现气凝胶与涤纶载体的均匀混合,攻克了气凝胶分散不均导致的性能波动问题。这些突破共同推动气凝胶纤维从航天军工等高端领域,向大众消费品市场渗透。

三、功能落地:重构纺织品应用场景

气凝胶纤维的多孔结构与功能可调控性,使其在纺织品中实现了“保温升级+功能复合+智能响应”的多层次应用,覆盖户外、医疗、家居等核心领域。

(一)极致保温:轻量防护的场景革命

在保温隔热领域,气凝胶纤维凭借“低导热+轻量化”特性重构行业标准。其低温隔热性能是棉布的2.8倍,在-196℃~1100℃的极端温区仍能稳定发挥作用。户外服饰中,气凝胶复合填料制成的防寒服在-20℃环境中可将体表温度稳定在32℃,重量较传统羽绒服减轻40%,同时具备防水透气特性,解决了传统保暖面料“臃肿不透气”的痛点。这种优势已从户外探险延伸至专业领域,既成为宇航服热防护层的重要组分,也在极寒作业防护服中得到应用。

在家纺领域,气凝胶纤维制成的热湃宇航暖绒等絮片/填充物,在保暖被芯、床垫中展现出替代传统材料的潜力,其超轻特性与持久保温性提升了家居产品的舒适体验。

(二)智能响应:可穿戴技术的柔性突破

气凝胶纤维的多孔结构为功能分子负载提供了天然载体,催生了智能纺织品的新形态。天津大学团队受盐碱地植物“吸盐-泌盐”机制启发,开发的分子太阳能热织物,通过中空气凝胶纤维负载偶氮苯分子,在420nm蓝光照射下70秒内可升温25.5℃,-20℃低温环境中50秒升温21.2℃,且反复洗涤后储热性能依然稳定,既可用于日常保暖,也能为关节炎患者提供局部热敷理疗。

在可穿戴电子领域,石墨烯与气凝胶纤维的高导电性得以充分发挥,可制成柔性导电纱线,用于轻质导电电缆、储能织物等。ROSTAMITABAR M等制备的纤维素气凝胶微纤维通过负载模型药物,形成的纤维网在伤口敷料等生物医用领域展现出良好潜力,其生物相容性与多孔药物缓释特性可提升感染控制效果。此外,新型功能纤维家族还包括热致变色温度传感纤维、智能相变调温纤维等,进一步拓展了智能纺织品的应用边界。

四、挑战与展望:技术深耕下的产业未来

尽管气凝胶纤维已实现产业化突破,但行业发展仍面临多重挑战:连续化生产中的纤维均匀性控制、高孔隙率与力学强度的平衡优化、不同功能需求下的定制化制备技术,仍是科研与产业界需持续攻克的课题。此外,如何进一步降低高端功能型气凝胶纤维的生产成本,实现规模化应用与性能升级的协同,将决定其市场渗透速度。

从发展前景看,中国在气凝胶纤维领域已形成技术、标准与产业链的三重优势:相关专利累计超500项,覆盖全技术链条;全国纳米技术标准化技术委员会牵头的国际标准预计2026年发布;江苏、浙江、山东等地已形成从气凝胶粉体到终端面料的完整产业集群。随着新质生产力培育政策的推进,气凝胶纤维有望推动纺织产业从“规模扩张”转向“技术深耕”与“场景创新”的双重驱动。

未来,随着复合技术的不断升级,气凝胶纤维将实现更多功能融合——如“保温+抗菌+传感”一体化的医疗防护服、“光热转换+辐射制冷”的智能温控服装等。这种将纳米材料特性与纺织工艺深度结合的发展路径,不仅将重塑功能纺织品市场格局,更有望开启“材料即功能”的纺织新时代。

请先 登录后发表评论 ~