表面嵌布数万颗微米级金刚石颗粒,于高压工况中实现超强抓附性能

本文包含AI辅助创作内容

上海国家会展中心,一款看似普通的金属垫片正在改变高端装备制造的联接方式。表面镶嵌的数万颗微米金刚石颗粒,让它在高压力环境下展现出非凡的“抓力”。

在2025第25届工博会暨上海国际金刚石材料技术展览会上,金刚石垫片成为专业观众关注的焦点。这款产品通过化学复合镀工艺,在弹簧钢表面形成Ni-P-微米金刚石层,创造了静摩擦系数比传统垫片高3-5倍的性能突破。

本届工博会以“工业聚能 新质领航”为主题,于9月23日至27日在国家会展中心(上海虹桥)举办。展会聚焦金刚石材料在半导体、新能源、航空航天等前沿领域的创新应用。

展会盛况:金刚石产业迎来新机遇

上海国际金刚石材料技术展览会作为工博会的重要组成部分,吸引了“800家中外展商同台竞技”,预计接待专业观众和买家超过5万人次。展会规模达到4万平方米,集中展示金刚石材料技术的最新成果。

中国机床工具工业协会执行副理事长王旭在郑州同期举办的金刚石产业大会上表示:“金刚石产业作为我国战略性新兴产业的重要组成部分,在政策引导、技术创新与市场需求的多重驱动下取得了令人瞩目的成就。”

这一判断在上海工博会上得到了充分验证。金刚石垫片作为关键功能部件,其性能突破对提升高端装备的可靠性具有重要意义。这类产品正成为“制造业转型升级的“隐形推手”。

技术原理:微米级金刚石的强大“咬合力”

金刚石垫片的核心技术在于其独特的表面结构设计。采用“化学复合镀工艺”,在0.1mm~0.5mm的弹簧钢或65锰淬火硬板上,均匀镀覆一层Ni-P-微米金刚石镀层。

通过精确控制热处理工艺(150°C~350°C),使金刚石微粒呈现“半裸状态”——一半嵌在镀层里,一半露在外面,形成无数个微型钩子。当垫片被加压时,这些金刚石颗粒会**“咬入”接触表面**,形成微观机械互锁。

这种设计使金刚石垫片的静摩擦系数最高可达传统螺栓连接的5倍。“10~55μm粒径与50%-65%漏出率”的精准匹配,兼顾了高摩擦与低磨损,适用于汽车、风电、机器人及航空航天等高强度联接场景。

应用场景:多领域解决联接难题

在汽车制造领域,随着轻量化趋势,凸轮轴直径越来越小,传统垫片摩擦系数不足易导致“丢转”问题。金刚石摩擦垫片应用于“发动机传动系统、驱动轴总成和底盘系统”,能保证动力传输可靠性。

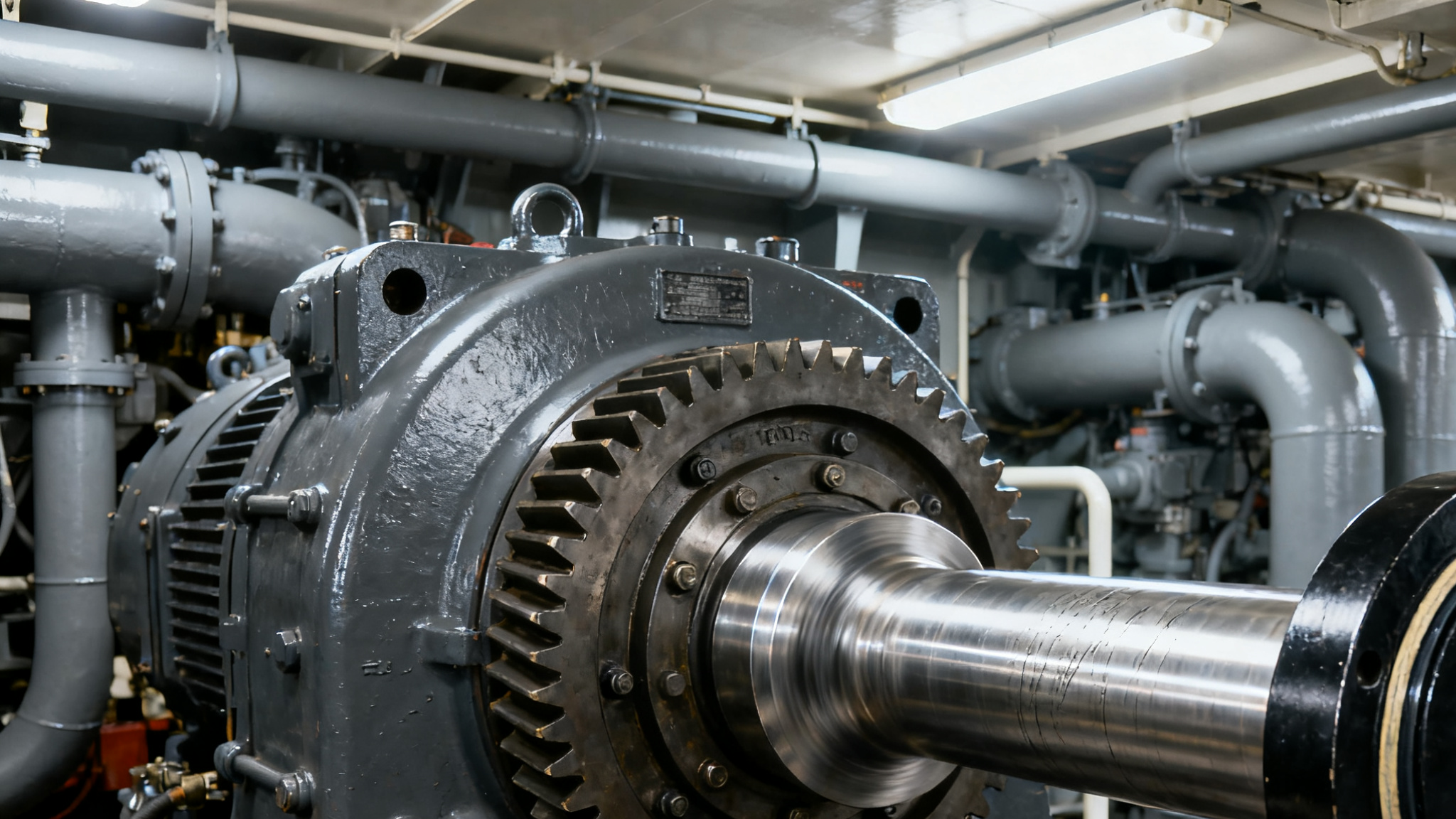

风电行业是另一个重要应用领域。风电机组的“叶片轮毂、变速箱等大型部件联接部位”,需要传递超大扭矩并能耐受恶劣工况。金刚石垫片的高硬度和耐腐蚀性,使其成为风电设备“延年益寿”的关键部件。

机器人产业,特别是人形机器人和精密机械臂的“关节联接”,对摩擦垫片的性能要求极高。金刚石垫片能在高频运动中保持稳定摩擦,防止联接“打滑”,确保机器人在抓取、旋转时的精准度。

在半导体制造设备中,金刚石垫片在“真空环境下的自润滑特性和极低磨损率”,使其成为理想选择。其低放气率特性有助于维持高真空环境,防止颗粒污染,确保芯片制造的良品率。

性能优势:重新定义垫片标准

相比传统垫片,金刚石垫片展现出多重优势。其最突出的特点是“摩擦系数的大幅提升”,通过金刚石互锁结构,摩擦力不是简单提升,而是解决传统垫片“hold不住”大扭矩的痛点。

在耐久性方面,这种垫片具有“高耐磨性和长使用寿命”。金刚石的高硬度特性使垫片在面对高压力、高摩擦力的恶劣工况时,能保持良好的形状稳定性,极大延长了使用寿命。

更值得注意的是其“广泛的适配性”。化学镀工艺能让镀层均匀覆盖各种复杂曲面或异形结构,无需为形状“妥协”。整个化学镀过程无污染、无三废排放,符合环保生产要求。

产业前景:政策与市场双轮驱动

政策的支持为金刚石垫片的发展提供了强劲动力。河南省工业和信息化厅等部门联合发布的《河南省重点新材料首批次应用示范指导目录(2025版)》,包含了多项金刚石材料项目。

工信部等六部门关于印发《建材行业稳增长工作方案(2025—2026年)》的通知提出,“推进金刚石复合片在石油开采等领域的应用”。

随着新能源汽车、机器人等高端制造业的快速发展,对高强度、高可靠性联接部件的需求将持续增长。金刚石摩擦垫片作为一种虽小却至关重要的功能部件,其市场前景广阔。

金刚石垫片的技术突破,正是这一趋势的生动体现。未来,随着新材料技术和制造工艺的进步,金刚石垫片有望在“半导体制造、量子器件等更前沿的领域”发挥关键作用。

请先 登录后发表评论 ~